[連載]”cornelian taurus by daisuke Iwanaga “特別企画”process”

今回のvol.3では裁断後の革が、岩永さんの手によって徐々に姿を変えていきます。

前回、前々回の記事をまだご覧頂けていない場合は、先にそちらからご一読くださいませ。

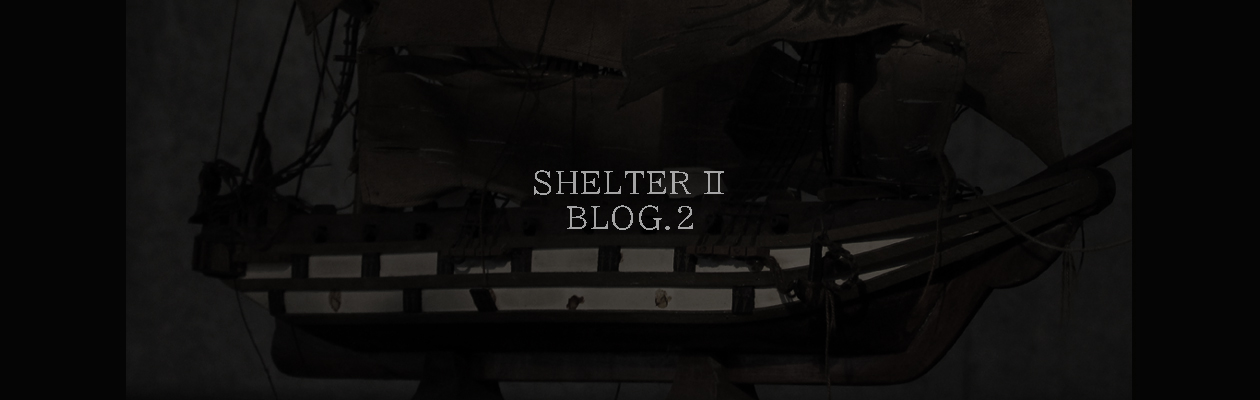

裁断後にまず作っていただいたのがベルト。バッグの持ち手の部分です。

長さが必要になる帯状のパーツは、主にテール部分が使用されます。

今回のバッグのベルトは編み込みなどを行わないシンプルなデザイン。2枚の革が重なって完成形は表裏どちらも表革となります。

表面は1本途切れのない革を使用し、裏面は2本の革を繋ぎ合わせ。最後は表裏を縫い合わせて完成という流れです。

縫い合わせる前に使用するのがこの革漉き機。マシンの間にレザーを通すことで部分的に厚みを薄く削ることができます。

そしていよいよ縫製作業。ミシンが登場です。

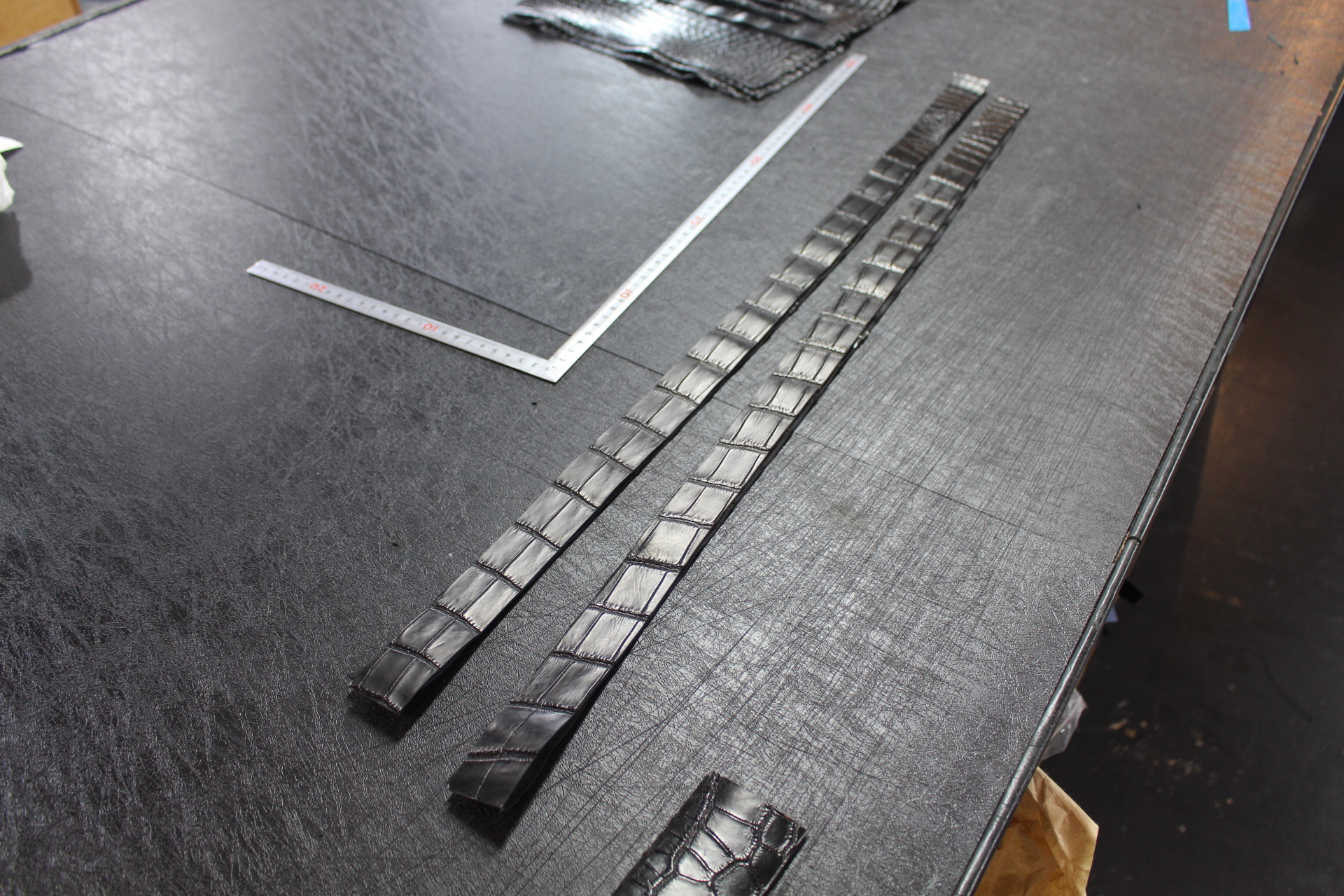

色が変わっているベルトの先端が、先ほどの機械で漉いて薄くした部分。

表面を内向きにして重ねた2枚の革を縫い合わせます。

短い部分ですので一瞬でしたが、中央がステッチで縫い合わされました。

ステッチ部分を中心に2枚の革を開き、縫い代を折り返すと1本につながったベルト状のパーツが完成。

合わせる部分の厚みを薄くした事で、革の重なる部分が膨らまず非常に自然に仕上がります。

腑の並びに合わせて繋ぎ目を決めているので、仕上がりも非常に綺麗です。あまりに自然で一見どこを縫い合わせたのか分からない程でした。

次は表裏の革を重ね合わせる作業。レザーと相性の良いゴム糊を使用して2枚を貼り合わせていきます。

2つのパーツは同じ長さで作っているため、ズレないように綺麗に重ねるのが重要。力が入ると微妙に革が伸びてしまうため慎重に扱います。

重ねた革はハンマーで叩いて隙間なく接着。

糊で付け合わせた状態で端を綺麗にカット。形を整えます。

測っても狂いの無い真っ直ぐなベルトパーツが完成。右は同時進行で作られたベルトループのパーツです。

形がしっかり整った後は、周囲をミシンで縫い合わせていきます。

ミシンを扱い始めて既に20年以上になる岩永さん。最初のころは全然上手に縫えなかったと感慨深く仰られていました。

縫い代はほんの数ミリ。際どい部分に淡々と針が降りていきます。

小さなパーツも同様に縫い合わせ。

横で見ている側としては、思わず固唾を呑んでしまう非常に細かい作業です。

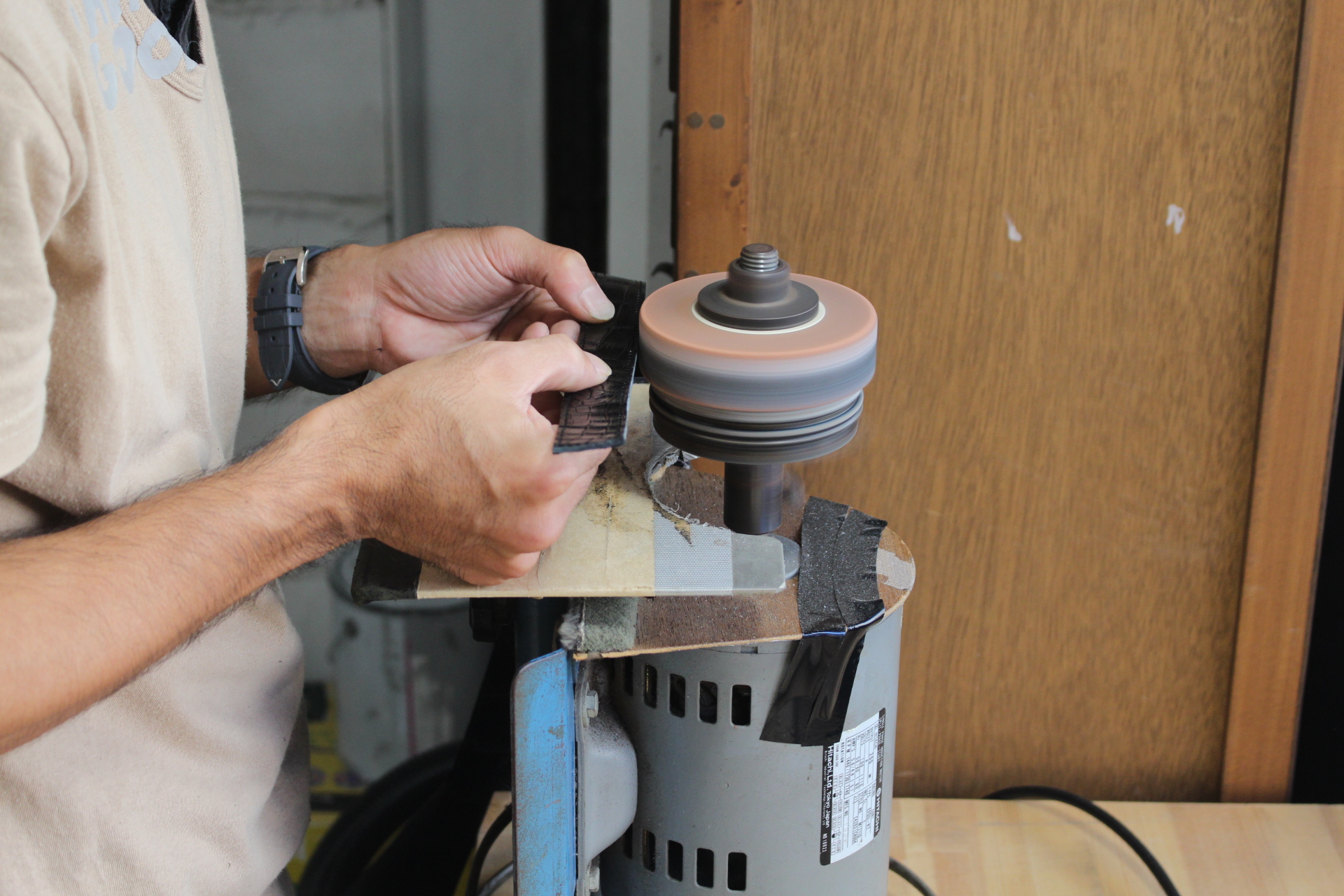

縫製作業が終わりベルト作りも大詰め。こちらのマシンを使って切りっぱなしの革端の部分、「コバ」を処理していきます。

高速回転するマシンにコバ部分を当てて、断面が均一化するよう磨きをかけていきます。

処理が荒いと革が劣化しやすく、見栄えも良くないため、革製品においてこの工程は不可欠。

最後は軽く湿らせた布を指に巻き付け、風合いを整えていきます。

特に必要のない作業かもしれないと岩永さんは仰られていましたが、この仕上げも昔から続けているとのこと。

バッグを使うときに必ず手が触れる箇所でもあるため、ご自身の手で丁寧に仕上げていきます。

コーネリアンのバッグを持った時に感じる自然な心地よさ。言葉でもうまく言い表せないあの特別な感覚は、こうした一手間の積み重ねから生まれているのではないでしょうか。

裁断後からおよそ2時間ほどでベルトパーツが完成。

ここまでご覧いただいた裁断からベルトの製作までを約1日かけて進めていただきました。

次回はいよいよバッグが完成に近づきます。vol.4の更新も楽しみにお待ちくださいませ。

SHELTER2 山崎